Czym jest metoda 5S? Proste wyjaśnienie metody 5S w lean management

W dzisiejszym środowisku biznesowym wydajna praca odgrywa kluczową rolę. Jedną ze sprawdzonych metod optymalizacji organizacji miejsca pracy jest...

System modułowy rurowy

Elementy wyposażenia

Oprogramowanie

5 min read

![]() Jens Walter

:

17.lutego.2025

Jens Walter

:

17.lutego.2025

Przepływ materiałów jest kluczowym elementem każdej produkcji i logistyki. Opisuje fizyczne przemieszczanie się materiałów, produktów i towarów w całym procesie produkcyjnym. Efektywne zaprojektowanie przepływu materiałów może pomóc uniknąć wąskich gardeł i opóźnień, zwiększyć produktywność oraz obniżyć koszty.

W tym artykule dowiesz się, czym jest szczupły przepływ materiałów, jak go zoptymalizować i na jakie czynniki warto zwrócić uwagę.

Przepływ materiałów opisuje drogę, jaką materiały lub produkty pokonują od zaopatrzenia do sprzedaży w obrębie firmy lub pomiędzy firmami. Obejmuje wszystkie procesy i etapy, przez które przechodzi materiał lub produkt, takie jak produkcja, magazynowanie, kompletacja i dystrybucja.

W przeciwieństwie do klasycznej „logistyki”, która koncentruje się głównie na planowaniu i zarządzaniu przepływem materiałów oraz informacji, przepływ materiałów skupia się na technicznym i organizacyjnym wdrożeniu procesów.

Istnieją dwa rodzaje przepływu materiałów: wewnątrzzakładowy przepływ materiałów oraz międzyzakładowy przepływ materiałów.

Przepływ materiałów wewnątrz firmy opisuje transport towarów w obrębie przedsiębiorstwa, na przykład pomiędzy miejscami produkcji lub z produkcji do magazynu. Celem jest optymalizacja procesów logistycznych w firmie, redukcja marnotrawstwa oraz poprawa wykorzystania obiektów produkcyjnych i magazynowych.

W przypadku wewnętrznego przepływu materiałów należy wziąć pod uwagę różne czynniki, które zapewnią efektywne i płynne wykonanie procesów. Do tych czynników należą:

1.Planowanie: Staranne planowanie przepływu materiałów jest kluczowe, aby uniknąć wąskich gardeł i czasu oczekiwania. Należy szczegółowo zaplanować i zoptymalizować procesy od zaopatrzenia, przez produkcję, aż po wysyłkę.

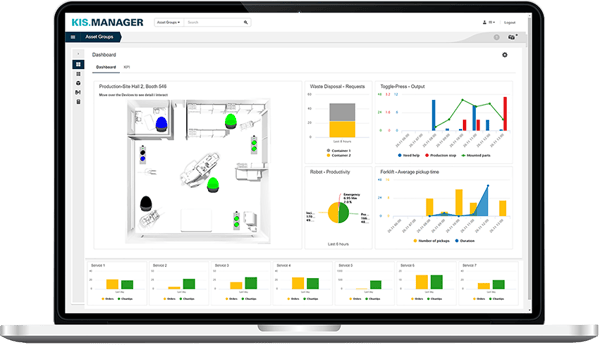

2.Organizacja: Efektywna organizacja wewnętrznego przepływu materiałów jest niezbędna. Obejmuje to m.in. przejrzyste magazynowanie, jasno określone obowiązki i przepływy pracy, a także sprawnie działający system IT do zarządzania i monitorowania przepływu materiałów.

3.Automatyzacja: Technologie automatyzacji, takie jak systemy transportowe, automatyczne systemy magazynowe czy roboty transportowe, mogą przyspieszyć przepływ materiałów i zredukować liczbę błędów.

4.Edukacja i szkolenia: Pracownicy muszą być odpowiednio przeszkoleni, aby zapewnić sprawne funkcjonowanie przepływu materiałów. Szczególną uwagę należy zwrócić na aspekty związane z bezpieczeństwem pracy, ergonomią i zapewnieniem jakości.

.jpg?width=1200&height=720&name=Operator%20wewn%C4%99trznego%20przep%C5%82ywu%20materia%C5%82%C3%B3w%20-%20BeeWaTec%20Blog%20PL%20(1).jpg)

W przeciwieństwie do tego, przepływ materiałów między firmami obejmuje transport towarów między różnymi przedsiębiorstwami, na przykład od dostawcy do klienta. Głównym celem jest tutaj optymalizacja łańcucha dostaw między firmami i zapewnienie płynności dostaw.

W tym kontekście należy wziąć pod uwagę różne aspekty, aby zapewnić efektywne zarządzanie przepływem materiałów. Do tych aspektów należą:

%20-%20BeeWaTec%20Blog%20PL.jpg?width=1200&height=720&name=Przep%C5%82yw%20materia%C5%82%C3%B3w%20mi%C4%99dzy%20firmami%20(przyk%C5%82ad)%20-%20BeeWaTec%20Blog%20PL.jpg)

Analiza przepływu materiałów jest cennym narzędziem do optymalizacji przepływu materiałów w firmie. Celem tej metody jest wizualizacja przepływu materiałów jako całości, co pozwala na ujawnienie słabych punktów w przepływie materiałów.

Istnieją różne podejścia, ale ogólnie analiza przepływu materiałów obejmuje następujące kroki:

Krok 1: Rejestrowanie aktualnego stanu

Tutaj rejestrowane są wszystkie istotne dane i informacje o bieżącym przepływie materiałów, takie jak procesy produkcyjne, lokalizacje, poziomy zapasów oraz trasy transportowe.

Krok 2: Wizualizacja przepływu materiałów

Na podstawie zebranych danych, przepływ materiałów jest wyświetlany graficznie, aby uzyskać przegląd aktualnego stanu. Można zidentyfikować wąskie gardła, nieefektywne procesy lub inne problemy.

Krok 3: Ocena i analiza

Przepływ materiałów jest szczegółowo analizowany w celu zidentyfikowania słabości oraz potencjału do poprawy. W tym przypadku, na przykład, określane i analizowane są kluczowe wskaźniki, takie jak czasy przepływu czy czasy oczekiwania.

Krok 4: Opracowanie możliwości optymalizacji

Na podstawie analizy opracowywane są opcje usprawnień, mające na celu zwiększenie efektywności przepływu materiałów (planowanie przepływu materiałów). W tym przypadku można rozważyć na przykład przeprojektowanie procesów produkcyjnych, optymalizację zapasów lub modyfikację tras transportowych.

Krok 5: Wdrożenie i monitorowanie

Opracowane środki poprawy są wdrażane, a przepływ materiałów jest regularnie monitorowany i dostosowywany w razie potrzeby. W ten sposób można osiągnąć zrównoważoną i skuteczną optymalizację przepływu materiałów.

Projektowanie przepływu materiałów w produkcji i logistyce często stanowi dla firm duże wyzwanie. Głównym wyzwaniem jest zapewnienie efektywnego i opłacalnego przepływu materiałów, który jednocześnie spełnia wymagania jakościowe i dotyczące zrównoważonego rozwoju. Należy tu uwzględnić różne czynniki, takie jak warunki przestrzenne, dostępna technologia, liczba produktów oraz objętość transportu.

Kolejnym wyzwaniem jest monitorowanie i optymalizacja przepływu materiałów w czasie rzeczywistym. Wymaga to zastosowania odpowiednich systemów informatycznych i technologii sensorowych do ciągłego pomiaru i kontroli przepływu materiałów. Integracja systemów autonomicznych, takich jak roboty czy bezzałogowe systemy transportowe, może również odgrywać ważną rolę.

Oprócz tych wyzwań technicznych, czynniki ludzkie mają również duże znaczenie. Płynna współpraca między różnymi działami i pracownikami jest niezbędna, aby przepływ materiałów był efektywny. Kwalifikacje pracowników i szkolenia w zakresie obsługi stosowanych technologii to również ważne czynniki, które należy uwzględnić.

Firmy, które skutecznie opanowują te wyzwania, mogą korzystać z procesów o niskich kosztach i wyższej produktywności.

Wybór odpowiednich środków transportu i składowania jest istotnym czynnikiem w projektowaniu przepływu materiałów w produkcji i logistyce. Należy uwzględnić różne aspekty, takie jak charakter materiału, odległość między poszczególnymi stanowiskami oraz czas transportu. Zgodność z wymogami ekologicznymi i koszty również odgrywają decydującą rolę.

Wewnętrzny przepływ materiałów zazwyczaj realizowany jest za pomocą wózków przemysłowych, takich jak wózki widłowe, wózki paletowe czy dźwigi. Przy doborze odpowiedniego sprzętu należy zadbać o zapewnienie wymaganej nośności oraz manewrowości, jednocześnie umożliwiając wydajną i bezpieczną pracę.

Do przepływu materiałów międzyzakładowych dostępne są różne środki transportu, takie jak ciężarówki, pociągi czy statki. Należy uwzględnić różne aspekty, takie jak koszty transportu, czas dostawy i dostępność infrastruktury. Wybór odpowiedniego opakowania ma również duże znaczenie, aby zapewnić bezpieczne i efektywne manipulowanie transportem.

Wybór odpowiedniego systemu składowania jest również ważnym czynnikiem w projektowaniu przepływu materiałów. Należy uwzględnić różne kryteria, takie jak pojemność składowania, częstotliwość rotacji i warunki przestrzenne. W zależności od wymagań stosowane są różne systemy, takie jak składowanie regałowe, składowanie blokowe czy regały przepływowe.

Podsumowując, dobór odpowiednich środków transportu i składowania jest skomplikowanym procesem, który wymaga kompleksowego planowania i koordynacji.

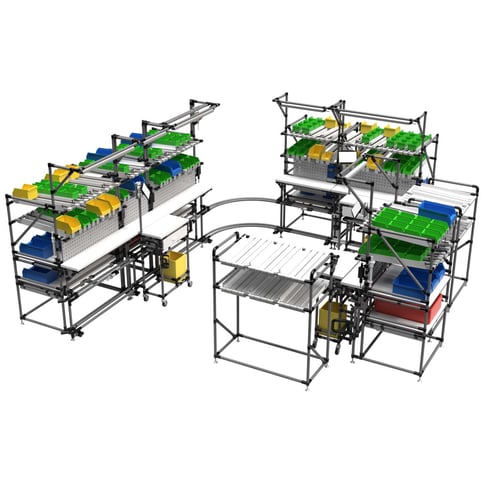

Dzięki integracji linii przenośnikowych / przenośników rolkowych materiały i produkty mogą być transportowane szybko i efektywnie z jednego stanowiska pracy na kolejne, bez konieczności ręcznej interwencji pracowników. Ruch nośników ładunków lub materiałów może być realizowany za pomocą grawitacji (pochyłe przenośniki rolkowe) lub systemów napędzanych. Linie przenośników można wdrożyć szybko, łatwo i ekonomicznie, zapewniając jednocześnie przestrzeganie zasady FIFO podczas magazynowania i montażu.

Więcej o liniach przenośnikowych >

Regały przepływowe również zapewniają lean przepływ materiałów dzięki automatycznemu przemieszczaniu materiału (za pomocą grawitacji). Gwarantują brak przerw czy luk w procesie dostarczania i umożliwiają łatwe oraz szybkie pobieranie materiałów zawsze z tego samego miejsca. Regały przepływowe cechuje kompaktowa konstrukcja, która wspiera efektywne i smukłe planowanie układu produkcji.

Więcej o regałach przepływowych >

Wózki transportowe i materiały (zwane także wózkami kompletacyjnymi) są jednym z najważniejszych elementów zapewnienia materiałów w produkcji. Dzięki nim materiały, półprodukty lub gotowe produkty mogą być szybko i bezpiecznie przechowywane tymczasowo i rozładowywane w odpowiednich miejscach.

Dodatkowe zasady, takie jak Kanban czy Milkrun, pomagają w zapewnieniu dostosowanego do potrzeb dostarczania towarów i materiałów. W ten sposób unika się przestojów w procesie montażu czy produkcji.

Więcej o wózkach transportowych >

Przepływ materiałów zachodzi również w obrębie systemu stanowiskowego lub linii montażowej, które powinny być dobrze przemyślane, tzn. zgodne z procesami (montażowymi). Projektując stanowiska pracy i linie montażowe w przemyślany sposób, można uniknąć zbędnych ruchów i transportów. Pracownicy mogą skoncentrować się na montażu, bez konieczności pokonywania dużych odległości w celu zdobycia materiałów i narzędzi. Jednocześnie elastyczne systemy stanowiskowe BeeWaTec oferują możliwość szybkiego i łatwego dostosowania do bieżących potrzeb produkcyjnych.

Więcej o systemach stanowiskowych >

Autonomiczne roboty mobilne (AMR) BeeWaTec BARY CM-100 i BARY PXS-500 mogą samodzielnie poruszać się po hali produkcyjnej lub magazynie, transportując towary z jednego miejsca na drugie bez potrzeby interwencji człowieka. Mogą one automatycznie komunikować się z innymi urządzeniami, takimi jak maszyny czy systemy przenośnikowe, zapewniając płynny przepływ materiałów. Wykorzystanie autonomicznych robotów mobilnych pozwala również ograniczyć zatory w przepływie materiałów, ponieważ roboty mogą szybko i elastycznie reagować na zmiany w produkcji. Dodatkowo mogą one wspierać optymalizację zapasów, automatycznie monitorując i uzupełniając stany magazynowe.

Więcej o autonomicznych robotach mobilnych >

Efektywny przepływ materiałów to ważny czynnik sukcesu dla firm w produkcji i logistyce. Optymalizacja przepływu materiałów może prowadzić do zwiększenia efektywności, obniżenia kosztów oraz poprawy wydajności dostaw. Należy uwzględnić różne czynniki, takie jak projektowanie układu, wybór środków transportu i magazynowania, a także analiza i monitorowanie przepływu materiałów. Firmy, które stale optymalizują procesy związane z przepływem materiałów i potrafią elastycznie reagować na zmieniające się wymagania rynku, zyskują przewagę konkurencyjną nad rywalami. Warto więc inwestować w analizę, projektowanie i optymalizację przepływu materiałów, aby osiągnąć długoterminowy sukces.

Dzięki naszemu modułowemu systemowi można wdrożyć dowolne rozwiązanie.

Odkryj swoje opcje, istniejące rozwiązania lub zbuduj własny system przepływu materiałów z BEEVisio w 3D.

W dzisiejszym środowisku biznesowym wydajna praca odgrywa kluczową rolę. Jedną ze sprawdzonych metod optymalizacji organizacji miejsca pracy jest...

W czasach, gdy firmy dążą do zwiększenia wydajności i obniżenia kosztów, koncepcja szczupłego zarządzania stała się bardzo popularną metodą. Lean,...

„Ergonomia” coraz częściej pojawia się w języku wielu firm, ponieważ dotyczy wydajności, zdrowia i bezpieczeństwa pracowników. Wiele czynności i...