4 min read

Optymalizacja przepływu materiałów w 5 krokach | Planowanie przepływu materiałów

![]() Jens Walter

:

24.lutego.2025

Jens Walter

:

24.lutego.2025

Optymalizacja przepływu materiałów wewnętrznych jest ważnym aspektem optymalizacji procesów w firmach. Optymalny przepływ materiałów może pomóc w redukcji kosztów produkcji, skróceniu czasów realizacji oraz poprawie jakości produktów. Zarówno intralogistyka, jak i planowanie fabryki muszą współpracować z przepływem materiałów, aby stworzyć spójny i wydajny system oraz osiągnąć optymalny przepływ pracy.

Poniżej znajduje się 5 kroków do optymalizacji przepływu materiałów, wraz z kilkoma wskazówkami oraz przykładem z przemysłu motoryzacyjnego.

Krok 1: Przeanalizuj przepływ materiałów w sposób holistyczny (analiza przepływu materiałów).

Aby zoptymalizować przepływ materiałów, należy najpierw przeanalizować obecny proces. W tym kroku należy zidentyfikować i udokumentować wszystkie stanowiska, na których przemieszczany jest materiał. Ważne jest, aby zaangażować wszystkich pracowników oraz działy, które biorą udział w tym procesie, oraz dokładnie udokumentować dane. Analizę można przeprowadzić za pomocą modeli procesów lub diagramów przepływu pracy.

Przykład kroku 1: W zakładzie motoryzacyjnym rejestrowane i wizualizowane są wszystkie etapy, od zakupu surowców, przez produkcję, aż po dostarczenie gotowych pojazdów. Przepływ materiałów jest śledzony od odbioru materiałów, przez ich składowanie, produkcję, montaż i malowanie, aż po montaż końcowy.

Krok 2: Optymalizacja przepływu materiałów w magazynowaniu

Po przeanalizowaniu przepływu materiałów, należy zidentyfikować wąskie gardła w procesie. Ważne jest, aby spojrzeć na wąskie gardła pod kątem czasu i zasobów oraz zidentyfikować możliwe przyczyny. Wąskie gardła mogą być spowodowane na przykład słabą organizacją magazynu, długimi czasami oczekiwania na maszynach lub nieskutecznymi środkami transportu.

Wskazówka: Stwórz plan strumienia wartości, aby zidentyfikować potencjalne wąskie gardła lub opóźnienia.

Tworzenie mapy strumienia wartości to ważny pierwszy krok w identyfikowaniu potencjalnych opóźnień i wąskich gardeł. Mapowanie strumienia wartości (VSA) pozwala firmom zobaczyć cały przepływ danych, materiałów i informacji związanych z produktem.

Pokazując kroki procesu, harmonogramy i czas realizacji wymagany dla każdego elementu strumienia wartości, łatwiej jest zidentyfikować obszary, które powodują opóźnienia lub wąskie gardła, wspierając tym samym optymalizację przepływu materiałów.

Przykład kroku 2: W zakładzie motoryzacyjnym zidentyfikowano wąskie gardło w dostawie materiałów do lakierni, ponieważ materiały były transportowane ręcznie do lakierni, co skutkowało długim czasem oczekiwania.

Krok 3: Opracowanie rozwiązań (holistyczne planowanie przepływu materiałów i logistyka)

Po zidentyfikowaniu wąskich gardeł, należy opracować rozwiązania mające na celu poprawę przepływu materiałów. Należy rozważyć kilka rozwiązań, aby znaleźć optymalne rozwiązanie. Rozwiązania powinny być praktyczne do wdrożenia i uwzględniać potrzeby firmy.

Możliwe rozwiązania to:

1. Przebudowa układu fabryki

2. Wykorzystanie systemów przepływu materiałów (taśmociągi, regały przepływowe, linie montażowe)

3. Wprowadzenie metod produkcji lean, takich jak system Kanban czy metoda 5S

4. Automatyzacja procesów i transportów za pomocą robotów mobilnych (AMR)

5. Wykorzystanie systemów IT do lepszej koordynacji materiałów i informacji

Wskazówka 1: Opracuj skuteczną strategię logistyczną, która zminimalizuje czas i koszty

Logistyka jest niezbędnym elementem każdej firmy. Aby zapewnić pomyślne funkcjonowanie przedsiębiorstwa, kluczowe jest opracowanie kompleksowej strategii logistycznej, która minimalizuje czas i koszty. Strategia ta powinna obejmować rozwiązania dotyczące transportu towarów oraz dostaw materiałów w obrębie zakładu i intralogistyki.

Takie holistyczne podejście do optymalizacji przepływu materiałów w zakładzie pomaga zoptymalizować zasoby firmy, jednocześnie redukując czas i koszty związane z obsługą materiałów.

Wdrażając odpowiednie strategie w operacjach logistycznych, możesz maksymalizować efektywność firmy i zaoszczędzić pieniądze w dłuższej perspektywie. Skuteczna strategia logistyczna, która minimalizuje czas i koszty, zapewni długoterminowy sukces Twojego biznesu.

Wskazówka 2: Ustanowienie niezawodnych kanałów komunikacji między różnymi działami zaangażowanymi w proces produkcji.

Ważnym zadaniem w optymalizacji, planowaniu i projektowaniu produkcji, które jest często zapomniane, jest przepływ informacji w ramach procesów. Jest to niezbędne dla optymalnego przepływu materiałów. Należy uwzględnić komunikację między działami, a także planowanie fabryki lub planowanie fizycznych przepływów materiałów.

Często występuje wiele instancji lub interesariuszy. W związku z tym wymagania są szeroko rozproszone, a całościowy obraz jest zazwyczaj bardzo złożony. W niektórych przypadkach tematy planowania, wdrażania i kontroli są również obsługiwane przez różne osoby. To właśnie w tym miejscu marnowane jest wiele potencjału.

Efektywne planowanie przepływu materiałów opiera się na systematycznej wymianie informacji między wszystkimi zaangażowanymi stronami, z krótkimi ścieżkami koordynacyjnymi i dużym zakresem uprawnień do podejmowania decyzji. W ten sposób zyskujesz trwałe korzyści i szybko wdrażasz optymalizacje – dla maksymalnej elastyczności i wydajności.

Wskazówka 3: Rozważ rozwiązania automatyzacji w stosownych przypadkach

Cyfryzacja i Przemysł 4.0 niosą również nowe możliwości po stronie technicznej. Autonomiczne roboty mobilne, na przykład, transportują nośniki ładunków z punktu A do punktu B w 100% autonomicznie i zapewniają mierzalny wzrost wydajności.

Oczywiście temat automatyzacji zazwyczaj wiąże się z wysokimi kosztami inwestycyjnymi. Jednak w obszarze optymalizacji przepływu materiałów istnieją również rozwiązania automatyzacji niskokosztowej, całkowicie bez elektroniki, sterowania, chmury itp. Aplikacje Karakuri zapewniają zautomatyzowane przepływy towarów oparte na prostych zasadach mechanicznych.

Przykład kroku 3: Aby rozwiązać problem wąskiego gardła w dostawie materiałów do lakierni, rozważono wdrożenie zautomatyzowanego systemu transportu. Robot transportowy automatycznie transportowałby materiały z obszaru odbioru materiałów do lakierni.

Krok 4: Wdrożenie rozwiązań (optymalizacja przepływu materiałów)

Przy projektowaniu nowych przepływów materiałów i towarów, systemy przepływu materiałów firmy BeeWaTec stanowią idealną podstawę. Indywidualnie zaprojektowane regały przepływowe, sekcje transporterów materiałów i systemy stanowisk roboczych zapewniają, że otoczenie dostosowuje się do procesów, a nie odwrotnie. Większa elastyczność, lepsza ergonomia i szersze możliwości w zakresie optymalizacji przepływu materiałów to kolejne korzyści płynące z modułowego zestawu konstrukcyjnego BeeWaTec.

Przykład kroku 4: Robot transportowy został zintegrowany z systemem i był używany na trasie od odbioru materiału do lakierni.

Krok 5: Monitorowanie i dostosowanie przepływu materiałów (CIP)

Po wdrożeniu, przepływ materiałów oraz nowo wdrożone rozwiązania muszą być monitorowane i dostosowywane w razie potrzeby. Ważne jest regularne monitorowanie wydajności przepływu materiałów oraz identyfikowanie potencjalnych problemów. Dane powinny być nieprzerwanie analizowane w celu wykrycia dalszych usprawnień.

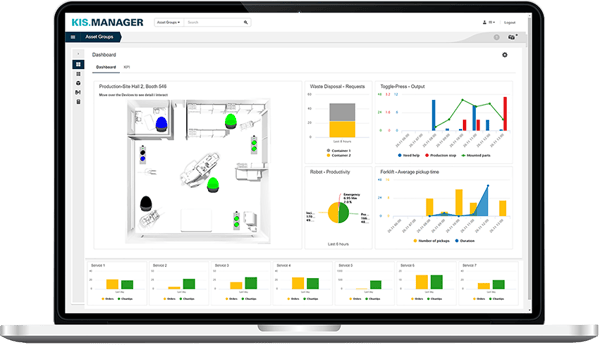

Wskazówka: Wykorzystaj technologię i analizę danych do monitorowania przepływu materiałów na każdym etapie procesu.

Dane i technologia mogą być wykorzystywane do monitorowania przepływu materiałów na każdym etapie procesu. Dzięki analizie danych KPI (wskaźników kluczowych wyników), zespoły produkcyjne i logistyczne mogą łatwo zidentyfikować obszary do poprawy.

Na przykład, mogą śledzić ruch materiałów z jednej lokalizacji do drugiej oraz prędkość, z jaką to następuje.

Monitorując przepływ materiałów w ten sposób, firmy mogą poprawić swoje procesy i zapewnić jak najbardziej efektywne wykorzystanie zasobów. Dzięki lepszej analizie danych, mogą również identyfikować potencjalne problemy w łańcuchu dostaw i wprowadzać poprawki tam, gdzie to konieczne.

Wykorzystanie danych i technologii może pomóc zapewnić, że przepływ materiałów jest monitorowany i zarządzany w sposób efektywny, dając firmom większą kontrolę nad procesami produkcyjnymi.

Przykład kroku 5: Po wdrożeniu robota transportowego wydajność przepływu materiału była stale monitorowana. Stwierdzono, że robot był czasami zatrzymywany z powodu przeszkód na drodze. Dostosowano system i dodano czujniki w celu wczesnego wykrywania przeszkód i automatycznego zatrzymywania robota.

Wniosek – Od analizy przepływu materiałów do optymalizacji przepływu materiałów.

Optymalizacja przepływu materiałów to proces ciągły. Kiedy firmy rozumieją, jak materiały przemieszczają się w systemie, mogą wprowadzać zmiany w swoich procesach produkcyjnych, zwiększając efektywność, jednocześnie zmniejszając zużycie zasobów i koszty.

Analiza przepływu materiałów pomaga firmom zidentyfikować nieefektywności, zredukować odpady, poprawić bezpieczeństwo i osiągnąć oszczędności – wszystko to przy jednoczesnej poprawie jakości.

BeeWaTec wspiera swoich klientów zarówno w fazie planowania, jak i w projektowaniu oraz wdrażaniu systemów przepływu materiałów i urządzeń roboczych. Jednocześnie modułowy zestaw konstrukcyjny zapewnia maksymalną elastyczność w planowaniu układów, umożliwiając zrównoważony wzrost efektywności.

Znajdź lub zaprojektuj systemy przepływu materiałów

Z naszym modułowym systemem możesz zbudować dowolne rozwiązanie lean, które jest Ci potrzebne.

Odkryj swoje możliwości, istniejące rozwiązania lub zbuduj własny system przepływu materiałów z BEEVisio w 3D, optymalizując przepływ materiałów.

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)