Wertschöpfung einfach erklärt - Definition und Beispiele

Wertschöpfung beschreibt den Prozess, bei dem Unternehmen Produkte oder Dienstleistungen so gestalten, dass deren Wert steigt. Sie zeigt, wie...

4 Minuten Lesezeit

![]() Jens Walter

:

31.Oktober.2023

Jens Walter

:

31.Oktober.2023

Kanban ist eine Methode zur Steuerung von Arbeits- und Materialflüssen nach dem Pull-Prinzip. Sie dient dazu, Verschwendung zu vermeiden, Transparenz zu schaffen und den Materialfluss zu optimieren.

In der Produktion wird Kanban häufig mit visuellen Steuerungssystemen, Kanban-Boards und physischen oder digitalen Kanban-Karten umgesetzt.

BeeWaTec unterstützt Unternehmen bei der Einführung von Kanban-Systemen durch modulare Rohrstecksysteme, Durchlaufregale, Montagearbeitsplätze und individuelle Lean-Lösungen.

Kanban ist eine Methode zur Visualisierung und Steuerung von Arbeitsprozessen.

Der Begriff stammt aus dem Japanischen und bedeutet „Signalkarte“ oder „Tafel“.

Ursprünglich wurde das Kanban-System von Toyota im Rahmen der Lean Production entwickelt, um Materialflüsse effizient zu steuern.

Definition: Kanban ist ein Pull-basiertes Steuerungssystem, bei dem Aufgaben oder Materialbewegungen erst gestartet werden, wenn eine Kapazität oder Nachfrage besteht.

Ziel ist es, Überproduktion und Bestände zu vermeiden und einen kontinuierlichen, stabilen Fluss zu gewährleisten.

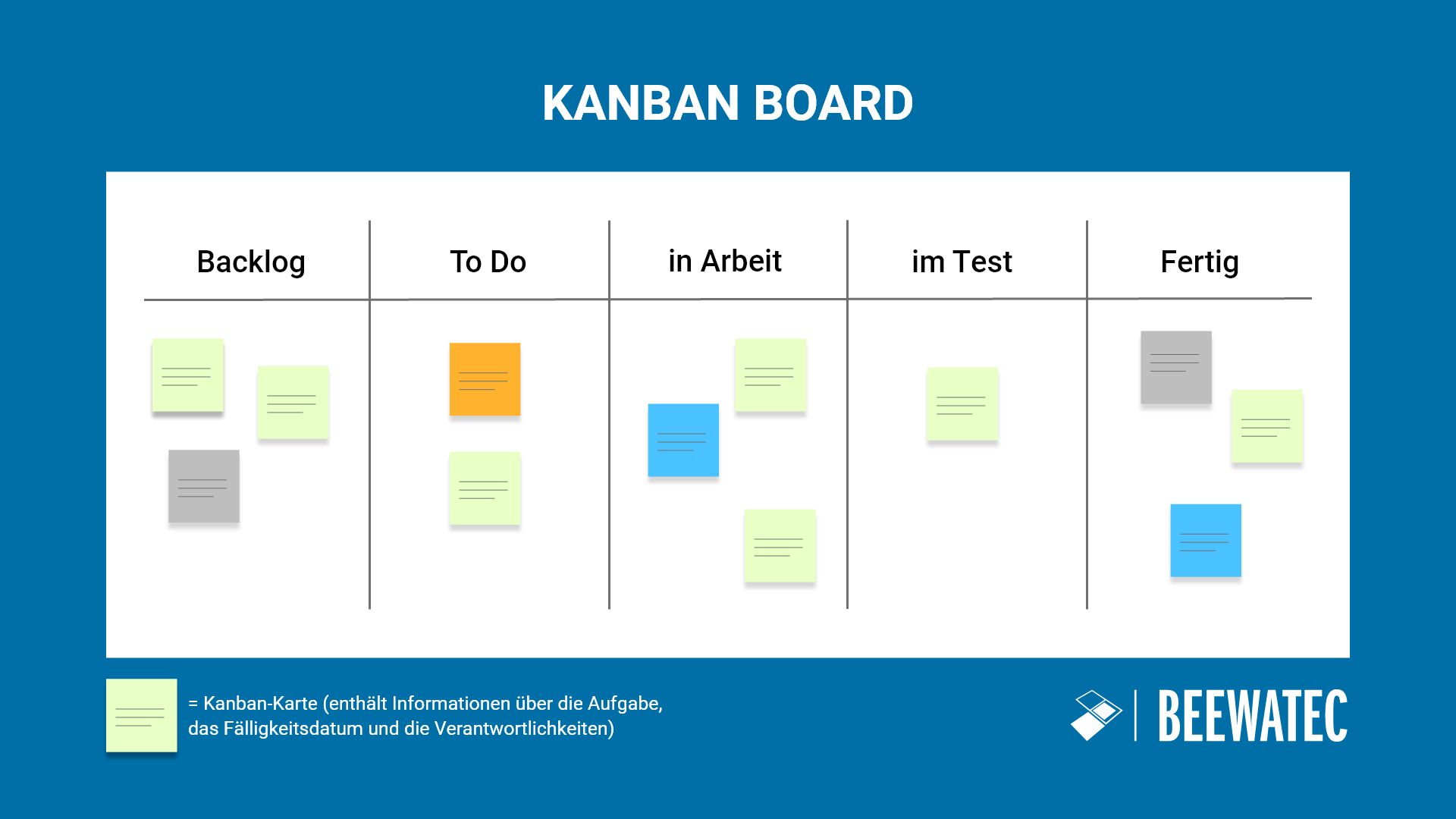

Das Kanban-System basiert auf Visualisierung, Limitierung und Flusssteuerung. Die Arbeit wird auf einem Kanban-Board abgebildet, das typischerweise Spalten wie „Zu erledigen“, „In Arbeit“ und „Erledigt“ enthält.

Zentrale Funktionsweise:

Kanban-Board:

Visualisiert den Arbeitsprozess und zeigt den Status jeder Aufgabe oder jedes Materials.

Kanban-Karten:

Jede Karte steht für eine Aufgabe oder Materialanforderung.

In der Produktion enthalten Kanban-Karten meist Artikelnummer, Menge und Lagerort.

Pull-System:

Arbeit oder Material wird gezogen (Pull), wenn Bedarf besteht – nicht gedrückt (Push).

So entsteht ein gleichmäßiger Arbeitsfluss.

WIP-Limits (Work in Progress):

Jede Prozessstufe hat eine definierte maximale Anzahl paralleler Aufgaben.

Das verhindert Überlastung und Engpässe.

Kontinuierliche Verbesserung:

Kanban ist kein starres System – es fördert die laufende Optimierung von Prozessen.

Kanban folgt klaren Prinzipien, die es von anderen agilen oder Lean-Methoden unterscheiden.

Die wichtigsten sind:

| Prinzip | Erklärung |

|---|---|

| Visualisierung | Arbeitsprozesse werden sichtbar gemacht, um Engpässe zu erkennen. |

| Begrenzung der Arbeit in Bearbeitung (WIP) | Es darf nur eine definierte Anzahl an Aufgaben gleichzeitig aktiv sein. |

| Pull-Prinzip | Aufgaben oder Material werden nur gestartet, wenn Kapazität frei ist. |

| Flussorientierung | Fokus auf gleichmäßigen Durchsatz und Reduktion von Stillständen. |

| Klare Prozessregeln | Transparente Regeln schaffen Einheitlichkeit und Nachvollziehbarkeit. |

| Kontinuierliche Verbesserung (Kaizen) | Regelmäßige Analyse und Anpassung des Prozesses. |

Diese Prinzipien stehen im Einklang mit dem Lean-Gedanken, Verschwendung zu vermeiden und den Wertstrom zu optimieren.

Ein Kanban-Board ist das zentrale Werkzeug des Systems.

Es visualisiert Aufgaben, Verantwortlichkeiten und den Arbeitsfortschritt.

Typische Elemente eines Kanban-Boards:

Spalten für Prozessschritte (z. B. To Do, In Progress, Done)

Karten für Aufgaben, Materialien oder Bestellungen

Verantwortlichkeiten und Prioritäten

WIP-Limits für jede Spalte

Digitale Boards (z. B. in Softwaretools) eignen sich für Wissensarbeit, physische Boards (z. B. Whiteboards mit Karten oder Magneten) sind ideal für Produktionsumgebungen.

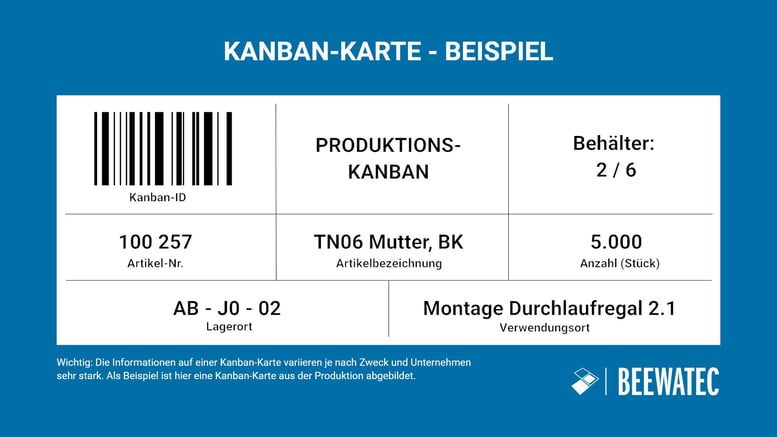

Kanban-Karten dienen als Signalträger im Kanban-System.

Sie zeigen an, wann und wo Material oder Arbeit nachgezogen werden muss.

In der Fertigung enthalten Kanban-Karten häufig:

Artikelnummer und Produktname

Entnahmemenge

Lager- und Bereitstellungsort

Lieferort oder Montageplatz

In der Produktion nach Lean-Prinzipien werden Kanban-Karten oft an KLT-Behältern oder Boxen befestigt, um den Nachschub automatisch anzustoßen.

Kanban ist besonders einfach und flexibel in der Einführung und lässt sich ohne große Umstrukturierungen implementieren.

Transparente Prozesse durch visuelle Steuerung

Effiziente Ressourcennutzung dank WIP-Limits

Hohe Anpassungsfähigkeit an wechselnde Anforderungen

Geringer Implementierungsaufwand

Kontinuierliche Verbesserung durch datenbasierte Beobachtung

Kundenzentrierung durch schnellen Material- oder Auftragsfluss

Fazit:

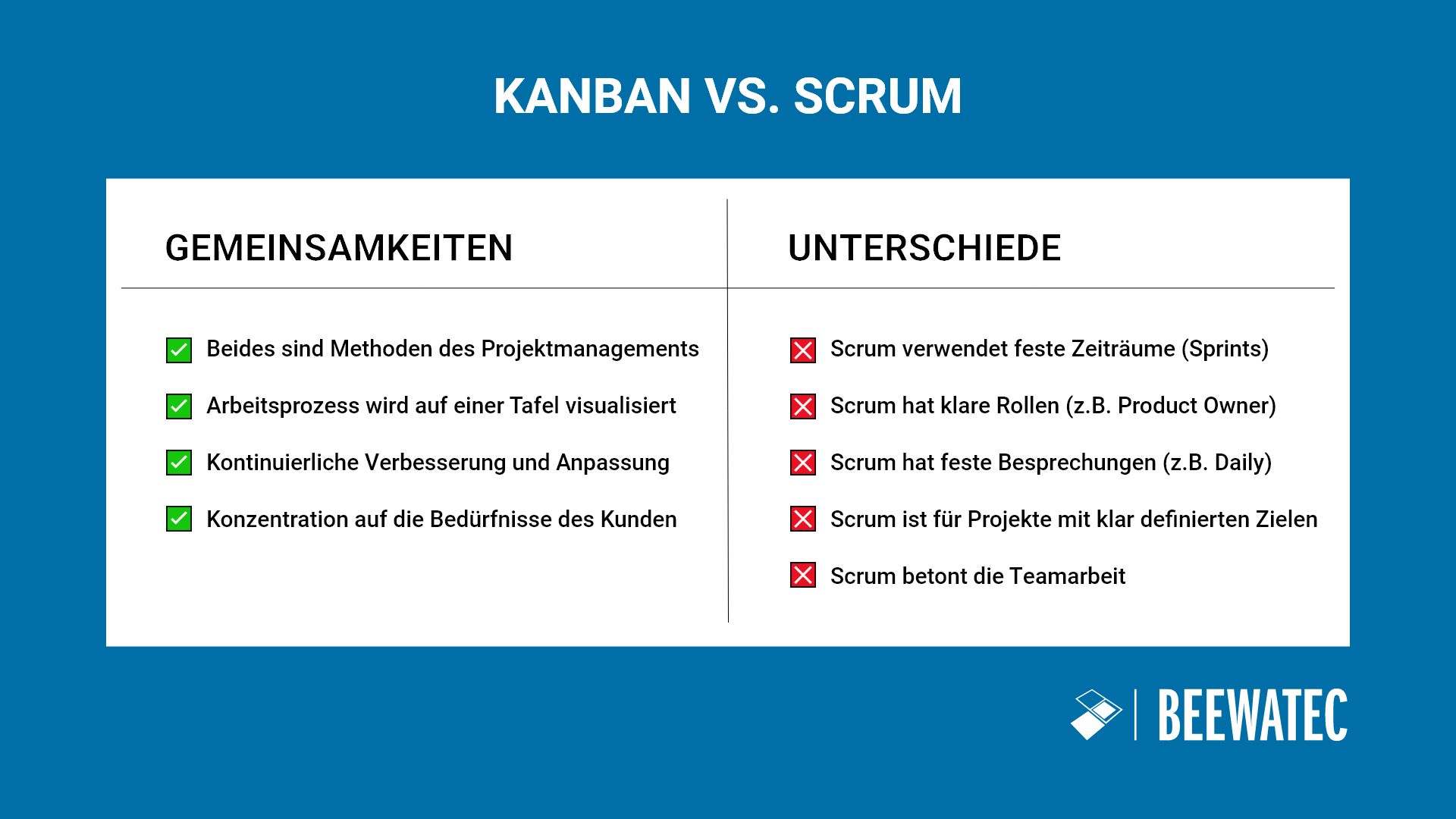

Kanban ist ideal für kontinuierliche Prozesse wie Materialnachschub, Fertigung oder Service, während Scrum sich eher für projektbasierte Entwicklung eignet.

| Aspekt | Kanban | Scrum |

|---|---|---|

| Steuerungsprinzip | Kontinuierlicher Fluss (Pull) | Iterativer Ablauf in Sprints |

| Rollen | Keine festen Rollen | Klare Rollen (Scrum Master, Product Owner) |

| Meetings/Zeremonien | Keine festen Meetings | Regelmäßige Meetings (Daily, Sprint Planning etc.) |

| Flexibilität | Sehr hoch, jederzeit anpassbar | Feste Sprint-Zyklen |

| Fokus | Prozessfluss und Engpassmanagement | Lieferung von Inkrementen pro Sprint |

Kanban wird heute weit über die IT hinaus eingesetzt – besonders erfolgreich in Produktion, Logistik und Materialflusssteuerung.

Typische Einsatzfelder:

Produktion & Fertigung: Steuerung des Materialflusses, Reduktion von Beständen

Logistik & Supply Chain Management: Nachschubsteuerung zwischen Lager und Linie

Montagebereiche: Visualisierung von Arbeitsaufträgen und Komponentenbedarf

Kundensupport & Instandhaltung: Aufgabenmanagement und Priorisierung

Praxisbeispiel:

In der Produktion steuert Kanban den Materialnachschub automatisch.

Sobald ein Behälter leer ist, löst die Kanban-Karte bei BeeWaTec-Kunden die Nachschubanforderung aus – visuell oder elektronisch.

BeeWaTec ist ein führender Anbieter modularer Systeme für Lean Production und Kanban-Anwendungen.

Mit seinen flexiblen Rohrstecksystemen, Durchlaufregalen und Arbeitsplatzlösungen ermöglicht BeeWaTec eine praxisnahe Umsetzung des Kanban-Prinzips in der industriellen Umgebung.

Kanban-Boards und Whiteboards:

Mit dem Rohrstecksystem by G.S. ACE lassen sich modulare Boards individuell gestalten. Diese Boards ermöglichen Transparenz, Prozesssteuerung und Kommunikation am Shopfloor.

Durchlaufregale:

Ideal für FIFO-Materialflüsse (First-In-First-Out). Unterstützen den kontinuierlichen Nachschub und die klare Trennung zwischen Verbrauch und Bereitstellung.

Montagearbeitsplätze:

Ergonomisch und modular aufgebaut, abgestimmt auf Lean-Prinzipien und Kanban-Materialfluss. Individuell konfigurierbar, um Materialbewegungen zu minimieren und Effizienz zu steigern.

Flexible Anpassung:

Alle Systeme können an Prozessänderungen oder neue Produktvarianten angepasst werden – ein zentraler Gedanke des kontinuierlichen Verbesserungsprozesses (KVP).

Durch diese Lösungen unterstützt BeeWaTec Unternehmen dabei, Lean Production und Kanban-Systeme ganzheitlich umzusetzen – von der Planung bis zur physischen Umsetzung auf dem Shopfloor.

BeeWaTec ist Spezialist für modulare Betriebsmittel zur Umsetzung von Lean- und Kanban-Systemen in der industriellen Produktion.

Kanban ist mehr als nur eine Methode – es ist ein zentraler Baustein schlanker Produktionssysteme.

Durch die Kombination aus Visualisierung, Pull-Prinzip und kontinuierlicher Verbesserung schafft Kanban Transparenz, reduziert Verschwendung und erhöht die Liefersicherheit.

BeeWaTec bietet mit seinen modularen Systemlösungen die ideale Basis, um Kanban-Prinzipien praktisch und effizient umzusetzen – vom Kanban-Board über Durchlaufregale bis hin zu kompletten Arbeitsplatzsystemen.

Was ist das Ziel der Kanban-Methode?

Das Ziel von Kanban ist die Optimierung des Material- und Arbeitsflusses, die Vermeidung von Überlastung und die Erhöhung der Transparenz im Prozess.

Wie unterscheidet sich Kanban von Lean Production?

Lean Production ist das übergeordnete Konzept zur Vermeidung von Verschwendung.

Kanban ist eine konkrete Steuerungsmethode innerhalb der Lean-Philosophie.

Wie unterstützt BeeWaTec bei der Kanban-Implementierung?

BeeWaTec stellt modulare Systemkomponenten bereit – von Kanban-Regalen bis zu Whiteboards –, mit denen Unternehmen Kanban physisch und effizient umsetzen können.

Kann Kanban digital umgesetzt werden?

Ja. In Kombination mit Partnerlösungen wie KanbanBOX lassen sich Kanban-Prozesse auch elektronisch steuern (E-Kanban).

Gemeinsam mit unserem Partner b-k-p Consulting zeigen wir Ihnen den Weg zu schlanken Prozessen und echten Werten für Ihre Kunden. Im Fokus:

Wertschöpfung beschreibt den Prozess, bei dem Unternehmen Produkte oder Dienstleistungen so gestalten, dass deren Wert steigt. Sie zeigt, wie...

Lean (engl. schlank) ist ein Management- und Produktionsansatz, der darauf abzielt, Verschwendung zu eliminieren und den Kundennutzen zu maximieren....

Kanban ist eine Methode zur Steuerung von Arbeits- und Materialflüssen nach dem Pull-Prinzip. Sie dient dazu, Verschwendung zu vermeiden, Transparenz...