4 min read

Az anyagáramlás optimalizálása 5 lépésben | Anyagáramlás tervezés

![]() Jens Walter

:

26.március.2025

Jens Walter

:

26.március.2025

Az anyagáramlás optimalizálása az egyik legfontosabb szempont a vállalatok folyamatoptimalizálásában. Az optimalizált anyagáramlás segíthet a termelési költségek csökkentésében, a átfutási idők rövidítésében és a termékek minőségének javításában. Mind a belső logisztikának, mind a gyártervezésnek szoros együttműködésben kell működnie az anyagáramlással, hogy holisztikus és hatékony rendszert hozzanak létre, és elérjék az optimális munkafolyamatot.

Az alábbiakban 5 lépést mutatunk be az anyagáramlás optimalizálásához, néhány tippel és egy példával az autóiparból.

Step 1: Az anyagáramlás holisztikus elemzése (anyagáramlás-elemzés)

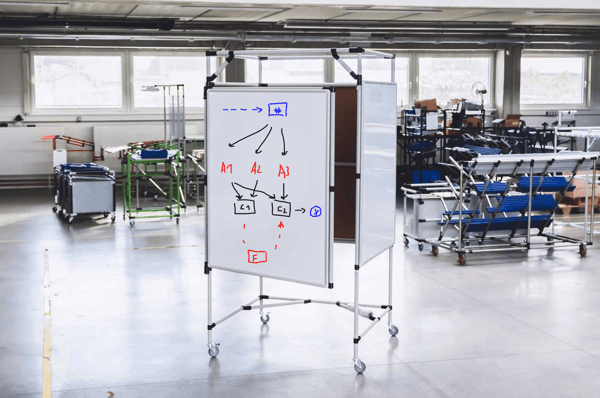

Az anyagáramlás optimalizálásához először az aktuális folyamatot kell elemezni. Ebben a lépésben minden olyan állomást azonosítani és dokumentálni kell, ahol az anyag mozog. Itt fontos, hogy minden érintett dolgozót és osztályt bevonjunk, és gondosan dokumentáljuk az adatokat. Az elemzés folyamatmodellek vagy munkafolyamat-diagramok segítségével végezhető el.

1. lépés: Az anyagáramlás rögzítése és vizualizálása Egy autóipari gyárban minden lépést rögzítenek és vizualizálnak a nyersanyagok beszerzésétől kezdve a gyártáson át a kész járművek szállításáig. Az anyagáramlás nyomon követése történik az anyagok átvételétől, tárolásán át, a termelésen, összeszerelésen és festésen keresztül egészen a végső összeszerelésig.

2. lépés: A raktározás optimalizálása

Miután az anyagáramlás elemzésre került, a folyamat szűk keresztmetszeteit kell azonosítani. Fontos, hogy az idő és az erőforrások szempontjából vizsgáljuk a szűk keresztmetszeteket, és felderítsük az esetleges okokat. A szűk keresztmetszetek például a nem megfelelő raktározási szervezettség, hosszú várakozási idők a gépeknél vagy hatékonytalan szállítóeszközök miatt keletkezhetnek.

Tipp: Készítsen tervet az értékáramáról a potenciális szűk keresztmetszetek vagy késedelmek azonosításához

Az értékáram térképének elkészítése fontos első lépés a potenciális késedelmek és szűk keresztmetszetek azonosításában. Az értékáram térképezés (VSA) lehetővé teszi a vállalatok számára, hogy lássák a termékhez kapcsolódó adatok, anyagok és információk teljes áramlását.

Azáltal, hogy bemutatjuk a folyamat lépéseit, ütemterveket és az egyes értékáram elemekhez szükséges átfutási időket, könnyebb azonosítani azokat a területeket, amelyek késedelmeket vagy szűk keresztmetszeteket okoznak az anyagáramlás optimalizálása érdekében.

Step 2 példa: Az autóipari gyárban szűk keresztmetszetet az anyagok kézi szállítása okozott a festőüzemhez, ami hosszú várakozási időkhöz vezetett.

Step 3: Megoldások kidolgozása (holisztikus anyagáramlás optimalizálása és logisztika)

Miután azonosították a szűk keresztmetszeteket, megoldásokat kell kidolgozni az anyagáramlás optimalizálására. Több megoldást is figyelembe kell venni annak érdekében, hogy megtaláljuk az optimális megoldást. A megoldásoknak gyakorlati szempontból megvalósíthatónak kell lenniük, és figyelembe kell venniük a vállalat igényeit.Lehetséges megoldások:

- A gyári elrendezés áttervezése

- Anyagáramlási rendszerek használata (szállítószalagok, flow regálok, összeszerelő sorok)

- Lean gyártási módszerek bevezetése, mint a Kanban rendszer vagy a 5S módszer

- A folyamatok és szállítások automatizálása mobil robotok (AMR) segítségével

- IT rendszerek használata az anyagok és információk jobb koordinálása érdekében

Tip: Fejlessze ki a hatékony logisztikai stratégiát, amely minimalizálja az időt és a költségeket

A logisztika minden vállalkozás alapvető része. A sikeres üzleti működés biztosítása érdekében kulcsfontosságú egy olyan átfogó logisztikai stratégia kidolgozása, amely minimalizálja az időt és a költségeket. Ennek a stratégiának magában kell foglalnia az üzemeken belüli és az intralogisztikai megoldásokat az áruk szállítására és az anyagszállítás biztosítására.

Ez az átfogó megközelítés az üzemeken belüli Anyagáramlás optimalizálása segít optimalizálni a vállalat erőforrásait, miközben csökkenti az anyagkezeléssel kapcsolatos időt és költségeket.

A megfelelő stratégiák beépítésével a logisztikai működésébe maximalizálhatja a vállalat hatékonyságát, és hosszú távon pénzt takaríthat meg. A hatékony logisztikai stratégia, amely minimalizálja az időt és a költségeket, biztosíthatja vállalkozása hosszú távú sikerét.2

Tipp: Hozzon létre megbízható kommunikációs csatornákat a gyártási folyamatban részt vevő különböző osztályok között.

Fontos feladat az Ön gyártásának optimalizálásában, tervezésében és kialakításában, amely gyakran elfelejtődik, az információ áramlása a folyamatokon belül. Ez elengedhetetlen az optimális anyagáramlás biztosításához. A kommunikációnak az osztályok között, valamint a gyártervezésnek vagy a fizikai anyagáramlás tervezésének figyelembevételével kell történnie.

Gyakran több szereplő vagy érdekelt fél van jelen. Ennek megfelelően az elvárások széles körben el vannak oszlatva, és egy átfogó nézet általában nagyon összetett. Egyes esetekben a tervezés, végrehajtás és ellenőrzés feladatait különböző személyek végzik. Pont itt veszik el sok lehetőség.

A hatékony anyagáramlás optimalizálása a résztvevő felek közötti rendszerszintű információcserén alapul, rövid koordinációs utakkal és magas döntéshozatali hatáskörrel. Így fenntarthatóan előnyökhöz jut, és gyorsan végrehajthatja az optimalizálásokat – maximális rugalmasság és hatékonyság érdekében.

Tipp: Vegye figyelembe az automatizálási megoldásokat, ahol megfelelő

A digitalizáció és az Ipar 4.0 új lehetőségeket is kínál a technikai oldalon. Az autonóm mobil robotok például 100%-ban önállóan szállítják az árutovábbító eszközöket A-ból B-be, és mérhető produktivitás növekedést biztosítanak.

Természetesen az automatizálás témája gyakran magas beruházási költségekkel jár. Azonban a lean gyártás területén léteznek alacsony költségű automatizálási megoldások, teljesen elektronika, vezérlés, felhő stb. nélkül. A Karakuri alkalmazások egyszerű mechanikai elvek alapján biztosítják az Anyagáramlás optimalizálása automatizált folyamatait.

Példa a 3. lépésre: A festőműhelybe történő anyagszállítás szűk keresztmetszetének megoldására egy automatizált szállítási rendszer bevezetését fontolgatták. Egy szállítórobot automatikusan szállítaná az anyagokat az anyagfogadó területről a festőműhelybe.

Step 4: A megoldások végrehajtása (Anyagáramlás optimalizálása)

A megoldások kidolgozása után azokat végre kell hajtani. Itt fontos, hogy minden érintett munkavállaló és osztály bevonásra kerüljön, és hogy a végrehajtást gondosan megtervezzük. Az is fontos, hogy figyelembe vegyük a végrehajtás hatását az egész anyagáramlásra.

Új anyag- és áruforgalmak tervezésekor a BeeWaTec anyagáramlási rendszerei jelentik az ideális alapot. Az egyedileg tervezett áramlási állványok, anyagszállító szakaszok és munkaállomás rendszerek biztosítják, hogy a környezet a folyamatokhoz alkalmazkodjon, ne pedig fordítva. A nagyobb rugalmasság, jobb ergonómia és a karcsú anyagszállítás további előnyöket jelentenek, amelyek a BeeWaTec moduláris építőkészletéből származnak.

Példa a 4. lépésre: A szállítórobotot integrálták a rendszerbe, és az anyagátvételtől a festőműhelyig tartó útvonalon használták.

Step 5: Anyagáramlás optimalizálása és beállítása (CIP)

A megvalósítást követően az anyagáramlást és az újonnan bevezetett megoldásokat folyamatosan figyelemmel kell kísérni és szükség szerint módosítani. Fontos, hogy rendszeresen ellenőrizzük az anyagáramlás teljesítményét, és azonosítsuk a potenciális problémákat. Az adatokat folyamatosan elemezni kell a további fejlesztések azonosítása érdekében.

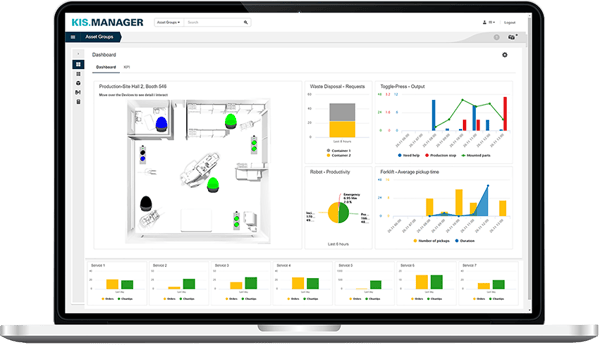

Tipp: Használjon technológiát és adat-analitikát az anyagáramlás minden szakaszának nyomon követésére

Az adatok és a technológia segítségével nyomon követhető az anyagáramlás a folyamat minden szakaszában. A KPI (kulcsfontosságú teljesítménymutatók) adatainak elemzésével a termelési és logisztikai csapatok könnyedén azonosíthatják a fejlesztési lehetőségeket.

Például nyomon követhetik az anyagok mozgását egyik helyről a másikra, és azt, hogy milyen gyorsan történik ez.

Az anyagáramlás ilyen módon történő figyelemmel kísérése révén a vállalatok javíthatják folyamataikat, és biztosíthatják, hogy erőforrásaikat a lehető leghatékonyabban használják fel. A jobb adat-analízis segítségével a potenciális problémák azonosíthatók a beszállítói láncban, és szükség esetén fejlesztéseket hajthatnak végre.

Az adatok és a technológia alkalmazása biztosíthatja, hogy az anyagáramlás hatékonyan legyen nyomon követve és irányítva, így a vállalatok nagyobb kontrollt gyakorolhatnak termelési folyamataik felett.

Példa az 5. lépésre: A szállítórobot bevezetése után az anyagáramlás teljesítményét folyamatosan nyomon követtük. Megállapították, hogy a robot néha megállt az útjában lévő akadályok miatt. A rendszert kiigazították, és érzékelőket építettek be az akadályok korai észlelésére és a robot automatikus leállítására.

Következtetés – Az anyagáramlás elemzésétől az anyagáramlás optimalizálásáig

Az anyagáramlás optimalizálása folyamatos folyamat. Ha a vállalatok megértik, hogyan mozognak az anyagok a rendszerben, változtatásokat hajthatnak végre a termelési folyamataikban, növelve a hatékonyságot, miközben csökkentik az erőforrás-felhasználást és a költségeket.

Az anyagáramlás elemzése segít a vállalatoknak azonosítani a hatékonysághiányokat, csökkenteni a hulladékot, javítani a biztonságot és költségmegtakarítást elérni – mindezt a minőség javítása mellett.

A BeeWaTec támogatást nyújt ügyfeleinek az anyagáramlási rendszerek és az üzemi berendezések tervezési, kialakítási és megvalósítási fázisában. Emellett a moduláris építőrendszer maximális rugalmasságot biztosít az elrendezés megtervezésében, ami fenntartható hatékonyságnövelést tesz lehetővé.

Találja meg vagy tervezze meg anyagáramlási rendszereit

Moduláris rendszerünkkel bármilyen lean megoldást felépíthet, amire csak szüksége van.

Fedezze fel a lehetőségeket, a meglévő megoldásokat, vagy építse fel saját anyagáramlási rendszerét a BEEVisio 3D-ben.

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)