5 min read

Anyagáramlás a termelésben és logisztikában – definíció és minden, amit tudni érdemes

![]() Jens Walter

:

26.március.2025

Jens Walter

:

26.március.2025

Az anyagáramlás minden gyártás és logisztika fontos része. Leírja az anyagok, termékek és áruk fizikai mozgását a teljes gyártási folyamaton keresztül. A hatékony anyagáramlás-tervezés segíthet elkerülni a szűk keresztmetszeteket és késéseket, növelheti a termelékenységet és csökkentheti a költségeket.

Ebben a cikkben megtudhatja, mi alkotja a karcsú anyagáramlást, hogyan optimalizálhatja azt, és mely tényezőket kell figyelembe venni.

1. Mi az anyagáramlás? (Definíció)

Az anyagáramlás azt az utat írja le, amelyen az anyagok vagy termékek a beszerzéstől az értékesítésig eljutnak egy vállalaton belül vagy két vállalat között. Magában foglalja az összes folyamatot és állomást, amelyeken az anyag vagy termék keresztülhalad, mint például a gyártás, tárolás, picking és elosztás.

Ezzel szemben a klasszikus 'logisztika', amely elsősorban az anyagok és információk tervezésére és irányítására összpontosít, az anyagáramlás a műszaki és szervezeti megvalósítást helyezi előtérbe.

Két típusú anyagáramlás létezik: a vállalaton belüli anyagáramlás és az üzemek közötti anyagáramlás.

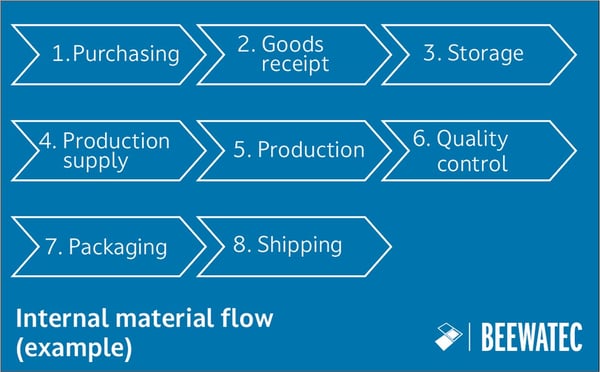

1.1 Belső anyagáramlás

A vállalaton belüli anyagáramlás a termékek szállítását jelenti egy vállalaton belül, például a gyártási helyek között vagy a gyártásból a raktárba. Ennek célja a logisztikai folyamatok optimalizálása a vállalaton belül, a hulladék csökkentése és a gyártási létesítmények valamint a raktárak kihasználtságának javítása.

A belső anyagáramlásnál számos tényezőt kell figyelembe venni a hatékony és zökkenőmentes végrehajtás biztosítása érdekében. Ezek a következők:

- Tervezés: Az anyagáramlás gondos tervezése fontos a szűk keresztmetszetek és várakozási idők elkerüléséhez. Itt a beszerzéstől a gyártáson át a szállításig minden folyamatot részletesen kell tervezni és optimalizálni.

- Szervezés: Az anyagáramlás hatékony szervezése elengedhetetlen. Ez magában foglalja többek között a világos raktározást, a világos felelősségi köröket és munkafolyamatokat, valamint egy működőképes IT rendszert az anyagáramlás irányítására és nyomon követésére.

- Automatizálás: Az automatizálási technológiák, mint a szállítórendszerek, automatikus tárolórendszerek vagy szállítórobotok gyorsíthatják az anyagáramlást és csökkenthetik a hibákat.

- Oktatás és képzés: Az alkalmazottakat megfelelően kell oktatni és képezni az anyagáramlás zökkenőmentes végrehajtásához. Különösen figyelembe kell venni a munkavédelem, az ergonómia és a minőségbiztosítás szempontjait.

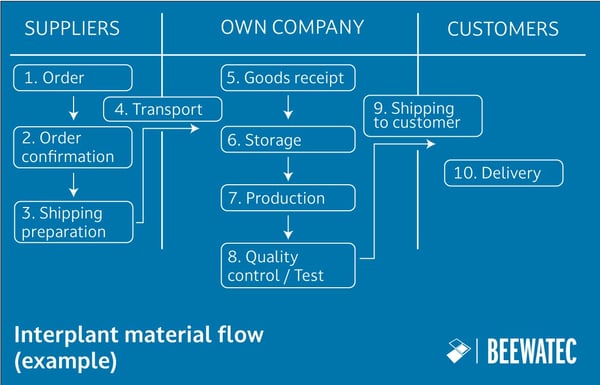

1.2 Interplant Anyagáramlás

"Ezzel szemben az intervállalati anyagáramlás magában foglalja az áruk szállítását különböző vállalatok között, például a beszállítótól a vevőig. Az alapvető cél itt a vállalatok közötti ellátási lánc optimalizálása és a zökkenőmentes ellátás biztosítása.

Ebben a kontextusban számos olyan szempontot kell figyelembe venni, amelyek biztosítják az anyagáramlás hatékony kezelését. Ezek a következőket tartalmazzák:"

- Koordináció: Fontos a jó együttműködés a vállalatok és a beszállítók között, hogy az anyagáramlás zökkenőmentesen működhessen. Világos megállapodásokat és kommunikációs csatornákat kell kialakítani a szűk keresztmetszetek és késedelmek elkerülése érdekében.

- Standardizálás: A folyamatok és interfészek standardizálása segíthet az anyagáramlás egyszerűsítésében és gyorsításában. Például egységes adatformátumokat és címkéket kell használni az árukhoz.

- Nyomon követés: Az anyagáramlás folyamatos nyomon követése fontos annak érdekében, hogy időben észlelhetők legyenek a lehetséges zavarok vagy késedelmek, és intézkedéseket lehessen hozni azok orvoslására.

- Fenntarthatóság: A fenntarthatóság szempontjait is figyelembe kell venni az üzemek közötti anyagáramlásban. Ide tartozik például a felesleges szállítás elkerülése és környezetbarát szállítóeszközök használata.

2. Anyagáramlás elemzése - optimalizálja az anyagáramlást 5 lépésben

Az anyagáramlás elemzése egy értékes eszköz az anyagáramlás optimalizálására egy vállalatnál. A módszer célja, hogy az anyagáramlást egészében vizualizálja, ezáltal feltárva az anyagáramlás gyenge pontjait. Különböző megközelítések léteznek, de általánosan az anyagáramlás elemzése a következő lépéseket tartalmazza:

Step 1: A jelenlegi állapot rögzítése

Itt minden releváns adatot és információt rögzítenek az aktuális anyagáramlásról, mint például a gyártási folyamatokat, a helyszíneket, a készletszinteket és a szállítási útvonalakat.

Step 2: Az anyagáramlás vizualizálása

A begyűjtött adatok alapján az anyagáramlást grafikus formában ábrázolják, hogy áttekintést nyerjünk a jelenlegi állapotról. A szűk keresztmetszetek, hatékonytalan folyamatok vagy egyéb problémák azonosíthatók.

Step 3: Kiértékelés és elemzés

Az anyagáramlást kritikusan megvizsgálják a gyengeségek és a fejlesztési lehetőségek azonosítása érdekében. Itt például kulcsfontosságú mutatókat, mint a végrehajtási idők vagy várakozási idők meghatározását és elemzését végzik el.

Step 4: Az optimalizálási lehetőségek kidolgozása

Az elemzés alapján javítási lehetőségek kerülnek kidolgozásra annak érdekében, hogy az anyagáramlás hatékonyabbá váljon (= anyagáramlás tervezés). Itt például a gyártási folyamatok újratervezése, a készletek optimalizálása vagy a szállítási útvonalak módosítása is szóba jöhet.

Step 5: Megvalósítás és nyomon követés

A kidolgozott fejlesztési intézkedéseket végrehajtják, és az anyagáramlást rendszeresen nyomon követik, szükség esetén módosítják. Így fenntartható és hatékony optimalizálás érhető el az anyagáramlásban.

3. A tökéletes anyagáramlás tervezésének kihívásai

Az anyagáramlás tervezése a termelésben és a logisztikában gyakran komoly kihívásokat jelent a vállalatok számára. Az egyik központi kihívás az, hogy biztosítsuk az olyan hatékony és költséghatékony anyagáramlást, amely megfelel a minőségi és fenntarthatósági követelményeknek is. Számos tényezőt kell figyelembe venni, mint például a térbeli feltételek, a rendelkezésre álló technológia, a termékek száma és a szállítási volumen.

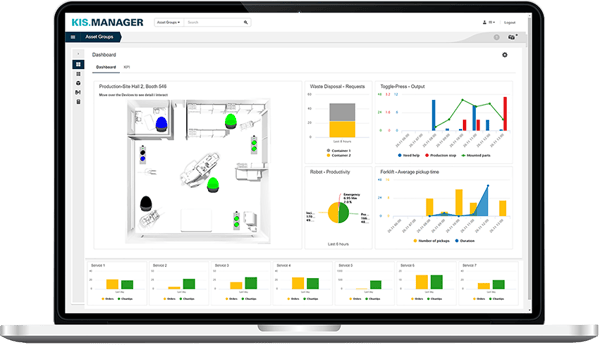

Egy másik kihívás az anyagáramlás valós idejű monitorozása és optimalizálása. Ehhez megfelelő IT rendszerek és érzékelő technológiák használatára van szükség, amelyek folyamatosan mérik és irányítják az anyagáramlást. Az autonóm rendszerek, például robotok vagy vezető nélküli szállító rendszerek integrálása szintén fontos szerepet játszhat ebben a folyamatban.

Ezeken a technikai kihívásokon kívül az emberi tényezők is kulcsfontosságúak. A különböző osztályok és munkavállalók közötti zökkenőmentes együttműködés elengedhetetlen az anyagáramlás hatékonyságának növelésében. A munkavállalók képesítése és a használt technológiák alkalmazásában való képzés szintén olyan tényezők, amelyeket figyelembe kell venni.

Azok a vállalatok, amelyek sikeresen megoldják ezeket a kihívásokat, a lean folyamatok és a magasabb termelékenység előnyeit élvezhetik.

4. A megfelelő szállító- és tárolóeszközök kiválasztása.

A megfelelő szállító- és tárolóeszközök kiválasztása fontos tényező az anyagáramlás tervezésében a gyártás és a logisztika területén. Számos szempontot figyelembe kell venni, mint például az anyag jellege, az egyes állomások közötti távolság és a szállítási idő. A környezetvédelmi kompatibilitás és a költségek is meghatározó szerepet játszanak.

Ipari targoncák, mint például a villás targoncák, raklapemelők vagy rakodó daruk használatosak az anyagáramlás belső szakaszain. A megfelelő eszköz kiválasztásakor ügyelni kell arra, hogy rendelkezzen a szükséges teherbírással és manőverezhetőséggel, miközben biztosítja a hatékony és biztonságos működést.

Különböző szállítóeszközök, mint például kamionok, vonatok vagy hajók állnak rendelkezésre az üzemek közötti anyagáramlás biztosítására. Itt figyelembe kell venni olyan szempontokat, mint a szállítási költségek, szállítási idő és az infrastruktúra rendelkezésre állása. A megfelelő csomagolás kiválasztása is nagy fontossággal bír, hogy biztosítsuk a biztonságos és hatékony szállítást.

A megfelelő tárolórendszer kiválasztása szintén fontos tényező az anyagáramlás megtervezésében. Számos kritériumot, mint a tárolókapacitás, a forgási gyakoriság és a térbeli feltételek, figyelembe kell venni. Az igényeknek megfelelően különböző rendszerek, például polcos tárolás, blokk tárolás vagy folyó raklapok használatosak.

Összességében a megfelelő szállító- és tárolóeszközök kiválasztása egy összetett folyamat, amely átfogó tervezést és koordinációt igényel.

5. Anyagáramlás rendszerek a BeeWaTec-től

A BeeWaTec egyik legfontosabb megközelítése a lean elvek alkalmazása ügyfeleink anyagáramlási folyamataiban. Itt az anyagáramlást célzott módon optimalizáljuk a hulladék minimalizálása és egy lean, hatékony folyamat létrehozása érdekében.

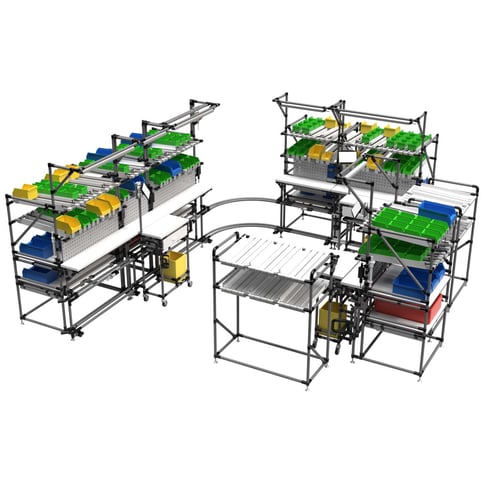

Az anyagáramlás optimalizálásának fontos szempontja a megfelelő szállító- és tárolóeszközök kiválasztása. A csőállványos rendszerek lean moduláris rendszerén keresztül ügyfeleink számára optimális alapot kínálunk egyedi munkaállomás, polc, szállítási és anyagáramlási rendszerek megtervezéséhez.

5.1 Szállítószalagok

A szállítószalagok / görgős szállítószalagok integrálásával az anyagok és termékek gyorsan és hatékonyan szállíthatók egyik munkafolyamatból a másikba anélkül, hogy az alkalmazottaknak manuálisan kellene beavatkozniuk. A rakománytartók vagy anyagok mozgása megvalósítható gravitációval (ferde görgős szállítószalagok) vagy hajtott rendszerek segítségével. A szállítószalagok gyorsan, egyszerűen és költséghatékonyan bevezethetők, és biztosítják a FIFO (First In, First Out) elvet a tárolás és összeszerelés során.

További információk a szállítószalagokkal kapcsolatban >

5.2 Spádos polcok

A spádos polcok szintén biztosítják a karcsú anyagáramlást azáltal, hogy az anyagot automatikusan (gravitációval) mozgatják. Biztosítják, hogy ne legyenek szünetek vagy hiányok az előkészítési folyamatban, és az anyag mindig könnyen és gyorsan eltávolítható ugyanonnan. A spádos polcok kompakt kialakítással rendelkeznek, és támogatják a hatékony és karcsú elrendezési tervezést a gyártás során.

További információk a spádos polcokkal kapcsolatban >

5.3 Kocsik és szállítójárművek

Az anyag- és szállítókocsik (más néven: picking kocsik) az egyik legfontosabb alkotóelemei az anyagok biztosításának a gyártásban. Ezek segítségével az anyagokat, félkész termékeket vagy készre csomagolt termékeket gyorsan és biztonságosan lehet ideiglenesen tárolni, és a megfelelő helyre kirakodni.

Olyan további elvek, mint a Kanban vagy a Milkrun segítenek biztosítani az áruk és anyagok igény szerinti biztosítását. Így nem következik be stagnálás az összeszerelési vagy gyártási folyamatban.

További információk a kocsikkal és szállítójárművekkel kapcsolatban >

5.4 Munkapad rendszerek és összeszerelő sorok

Az anyagáramlás munkapad rendszeren vagy összeszerelő soron belül is zajlik, amelyet érdemes jól átgondolni, vagyis követni az (összeszerelési) folyamatokat. A munkapadok és összeszerelő sorok értelmes tervezésével elkerülhetők a felesleges mozgások és szállítások. Az alkalmazottak az összeszerelésre koncentrálhatnak anélkül, hogy hosszú utakat kellene megtenniük anyagokért és szerszámokért. Ugyanakkor a BeeWaTec rugalmasan tervezett munkapad rendszerei lehetővé teszik, hogy azok bármikor könnyen és gyorsan alkalmazkodjanak a jelenlegi gyártási igényekhez.

További információk a munkapad rendszerekkel kapcsolatban >

5.5 Autonóm mobil robotok

A BeeWaTec BARY CM-100 és BARY PXS-500 autonóm mobil robotok (AMR) képesek autonóm módon közlekedni a gyártási területen vagy raktárban, és anyagokat szállítani egyik helyről a másikra, emberi beavatkozás nélkül. Automatikusan képesek kommunikálni más berendezésekkel, mint például gépekkel vagy szállítórendszerekkel, hogy biztosítsák az anyagáramlás zavartalan működését. Az autonóm mobil robotok használata csökkentheti a szűk keresztmetszeteket és torlódásokat az anyagáramlásban, mivel a robotok gyorsan és rugalmasan reagálhatnak a gyártásban bekövetkező változásokra. Ezenkívül segíthetnek az készletek optimalizálásában, mivel automatikusan figyelemmel kísérhetik és pótolhatják a készleteket.

További információk az autonóm mobil robotokkal kapcsolatban >

6.Következtetés

A hatékony anyagáramlás fontos sikerfaktor a termelésben és a logisztikában működő vállalatok számára. Az anyagáramlás optimalizálása növelheti a hatékonyságot, csökkentheti a költségeket és javíthatja a szállítási teljesítményt. Számos tényezőt figyelembe kell venni, mint például az elrendezés tervezése, a szállító- és tárolóeszközök kiválasztása, valamint az anyagáramlás elemzése és nyomon követése. Azok a vállalatok, amelyek folyamatosan optimalizálják az anyagáramlási folyamataikat, és rugalmasan képesek reagálni a változó piaci igényekre, versenyelőnyt élveznek a riválisaikkal szemben. Érdemes tehát befektetni az anyagáramlás elemzésébe, tervezésébe és optimalizálásába, hogy hosszú távon sikeresek lehessünk.

Tervezze meg vagy találja meg az anyagáramlási rendszereit

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)