4 Minuten Lesezeit

Overall Equipment Effectiveness (OEE): Definition & Berechnung

![]() Jens Walter

:

10.Februar.2025

Jens Walter

:

10.Februar.2025

In der Fertigung ist die Erreichung operativer Exzellenz entscheidend, um wettbewerbsfähig zu bleiben. Eine der am häufigsten verwendeten Kennzahlen zur Messung und Verbesserung der Effizienz von Fertigungsanlagen ist OEE (Overall Equipment Effectiveness), oder auch Gesamtanlageneffektivität genannt. Dieser umfassende Leitfaden erklärt, was OEE ist, warum die Berechnung wichtig ist, wie man die ideale Zykluszeit und die geplante Produktionszeit berücksichtigt und wie eine genaue OEE-Berechnung durchgeführt wird. Darüber hinaus wird erörtert, wie man Herausforderungen wie Geräteausfälle angeht, weltweit führende OEE-Maßnahmen erreicht und umsetzbare Erkenntnisse liefert, die Ihnen helfen, OEE effektiv zu berechnen und Ihre Abläufe und Produktivität zu verbessern.

Was ist OEE?

Overall Equipment Effectiveness (OEE) ist ein wichtiger Leistungsindikator (KPI), der ein klares Bild davon vermittelt, wie effektiv ein Fertigungsbetrieb läuft. Sie misst den prozentualen Anteil der Fertigungszeit, der wirklich produktiv ist, identifiziert Verluste und deckt potenzielle Verbesserungen und Anlagenläufe auf. Die Kennzahl ist ein beliebtes Mittel im Bereich des Lean Managements, für mehr Transparenz der Produktionsprozesse und für ein gezieltes Aufdecken von Störungen oder ungeplanten Stillständen.

Ein OEE-Wert von:

- 100 % bedeutet perfekte Produktion: keine Ausfallzeiten, maximale Geschwindigkeit und keine Fehler.

- 85 % gilt als Weltklasse für die diskrete Fertigung.

- 60 % sind typisch, zeigen aber ein erhebliches Verbesserungspotenzial an.

- Ein Wert von unter 40% deutet auf einen schlecht optimierten Prozess hin.

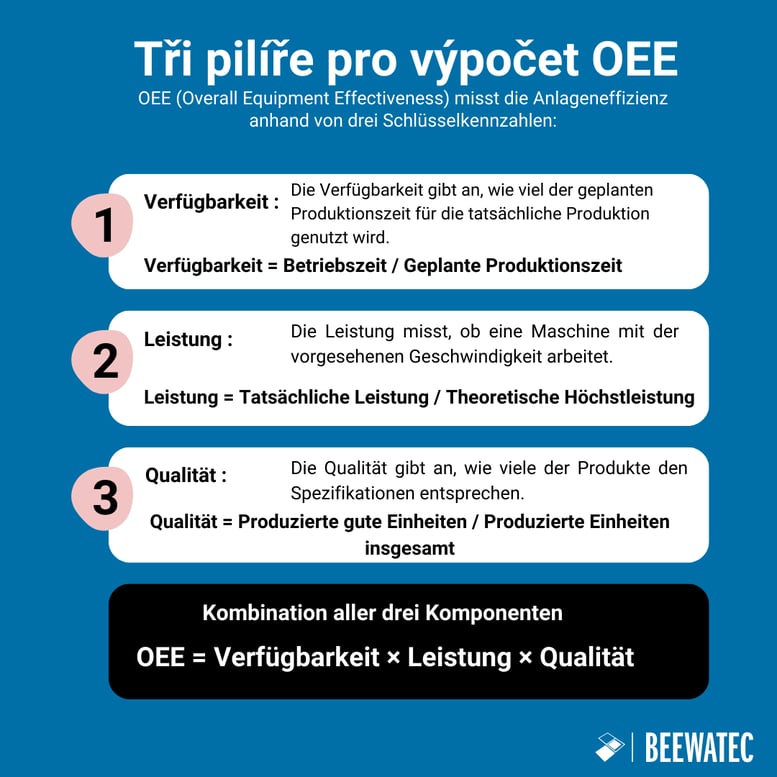

Die drei Säulen der OEE

Die OEE berücksichtigt ein zusammengesetztes Maß, das drei Faktoren einer Produktionsanlage integriert:

- Verfügbarkeit: Misst die Betriebszeit der Ausrüstung.

- Leistung: Bewertet die Geschwindigkeit des Betriebs im Vergleich zu seinem maximalen Potenzial.

- Qualität: Bewertet den Anteil der guten Produkte, die ohne Fehler produziert werden.

1. die Verfügbarkeit

Die Verfügbarkeit gibt an, wie viel der geplanten Produktionszeit für die tatsächliche Produktion genutzt wird. Ungeplante Ausfallzeiten, wie z.B. Maschinenausfälle oder Rüstzeiten, reduzieren die Verfügbarkeit.

Verfügbarkeit = Betriebszeit / Geplante Produktionszeit

Zum Beispiel:

- Geplante Produktionszeit : 8 Stunden

- Ausfallzeit (für Wartung, Rüsten usw.): 1 Stunde

- Betriebszeit = 8 - 1 = 7 Stunden

Verfügbarkeit = 7 / 8 = 87,5%.

2. Leistung

Die Leistung misst, ob eine Maschine mit der vorgesehenen Geschwindigkeit arbeitet. Faktoren wie langsame Zyklen, kleinere Stopps oder suboptimale Prozesse wirken sich auf diese Kennzahl aus.

Leistung = Tatsächliche Leistung / Theoretische Höchstleistung

Zum Beispiel:

- Tatsächlicher Ausstoß: 400 Einheiten

- Theoretischer maximaler Ausstoß: 500 Einheiten (bei optimaler Geschwindigkeit)

Leistung =400 / 500 = 80%.

3. Qualität

Die Qualität gibt an, wie viele der Produkte den Spezifikationen entsprechen. Ausschuss, Nacharbeit oder fehlerhafte Einheiten verringern diesen Prozentsatz.

Qualität = Produzierte gute Einheiten / Produzierte Einheiten insgesamt

Zum Beispiel:

- Produzierte Einheiten insgesamt: 400

- Defekte Einheiten: 20

- Gute Einheiten = 400 - 20 = 380

Qualität=380 / 400 = 95%

Kombination aller drei Komponenten

Um den OEE-Wert zu berechnen, multiplizieren Sie die drei Komponenten:

OEE = Verfügbarkeit × Leistung × Qualität

In diesem Fall:

OEE = 87,5% × 80% × 95% = 66,5%

Arten von Verlusten, die von OEE angesprochen werden

Bei den Maßnahmen zur Verbesserung der OEE werden die Verluste in drei Hauptgruppen eingeteilt:

-

Verfügbarkeitsverluste:

- Ausfälle von Anlagen

- Umrüstungen oder Rüstzeiten

-

Leistungsverluste:

- Geringfügige Stillstände

- Reduzierte Geschwindigkeit

-

Qualitätsverluste:

- Defekte

- Nacharbeit oder Ausschuss

Indem sie diese Verluste ermitteln, können die Hersteller gezielte Strategien zur Verbesserung der Effizienz umsetzen.

Warum ist OEE wichtig?

OEE ist nicht nur eine Zahl, sondern ein leistungsfähiges Instrument, um Verbesserungen zu erzielen. Hier ist, warum es wichtig ist:

- Bessere Sichtbarkeit

OEE bietet auch ein detailliertes Verständnis dafür, wo Ineffizienzen auftreten und hilft Unternehmen, ihre Bemühungen auf die richtigen Bereiche zu konzentrieren. - Kontinuierliche Verbesserung

Bei regelmäßiger Überwachung können Hersteller Benchmarks festlegen, Fortschritte verfolgen und eine Kultur der kontinuierlichen Verbesserung fördern. - Kosteneinsparungen

Höhere OEE-Werte führen zu einer besseren Ressourcennutzung, weniger Abfall und geringeren Betriebskosten. - Wettbewerbsfähigkeit

Unternehmen mit einer höheren OEE können mit weniger Ressourcen mehr produzieren und ihre Produkte schneller und zu niedrigeren Kosten liefern.

Wie lässt sich die OEE verbessern?

Die Verbesserung der OEE erfordert systematische Anstrengungen bei allen drei Komponenten. Hier sind einige umsetzbare Strategien:

1. die Verfügbarkeit zu verbessern

- Vorbeugende Wartung einführen: Regelmäßige Wartungspläne verhindern unerwartete Ausfälle.

- Reduzieren Sie die Umrüstzeiten: Nutzen Sie Techniken wie SMED (Single-Minute Exchange of Die), um Rüstvorgänge zu rationalisieren.

2. Optimieren Sie die Leistung

- Identifizieren Sie Engpässe: Analysieren Sie langsame Prozesse und teilen Sie Ressourcen neu zu, um Produktionslinien auszugleichen.

- Automatisierung nutzen: Setzen Sie Automatisierungslösungen wie mobile Roboter oder Fördersysteme ein, um manuelle Ineffizienzen zu minimieren.

3. Qualität verbessern

- Bediener schulen: Qualifiziertes Personal kann qualitativ hochwertigere Produkte mit weniger Fehlern herstellen.

- Qualitätskontrolle einführen: Nutzen Sie Echtzeitüberwachung und IoT-Sensoren, um Fehler frühzeitig im Produktionsprozess zu erkennen.

OEE im Zeitalter der intelligenten Fabriken

Mit der Umstellung der Fertigung auf Industrie 4.0 wird OEE noch leistungsfähiger. Fortschrittliche Technologien wie IoT, maschinelles Lernen und KI verbessern die OEE-Messung und Optimierung der Anlageneffizienz.

- Überwachung in Echtzeit: IoT-Sensoren sammeln kontinuierlich Daten und liefern sofortige Einblicke in die Maschinenleistung.

- Vorausschauende Wartung: KI analysiert Trends, um Ausfälle vorherzusagen und Ausfallzeiten zu vermeiden.

- Dashboards und Analysen: Cloud-basierte Tools visualisieren OEE-Metriken und machen die Daten für alle Beteiligten zugänglich.

BeeWaTec und OEE: Mehr Effizienz in der Fertigung

BeeWaTec versetzt Hersteller in die Lage, die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) zu verbessern, indem sie die Verfügbarkeit, Leistung und Qualität durch innovative Lösungen optimieren.

- Verbesserung der Verfügbarkeit: Unsere modularen Lean-Systeme, mobilen wheel.me-Roboter und Integrationen für die vorbeugende Instandhaltung reduzieren Ausfallzeiten und gewährleisten einen reibungslosen Betrieb.

- Steigerung der Leistung: Mit Karakuri Low-Cost-Automatisierung und ergonomischen Arbeitsplätzen rationalisieren wir Prozesse und beseitigen Ineffizienzen.

- Verbesserung der Qualität: Visuelle Management-Tools und IoT-fähige Überwachungssysteme helfen, Fehler zu reduzieren und gleichbleibende Produktstandards zu gewährleisten.

Wir bei BeeWaTec haben uns darauf spezialisiert, maßgeschneiderte Lean-Lösungen anzubieten, um die OEE zu maximieren und die Effizienz der Produktion zu steigern, um die Gesamteffektivität der Anlagen zu verbessern. Erfahren Sie mehr darüber, wie wir Sie auf Ihrem Weg zur operativen Exzellenz unterstützen können!

JETZT HERUNTERLADEN!

Top-10-Strategien um die "OEE" zu verbessern

Laden Sie diese Checkliste herunter, um die Prozesse in Ihrem Unternehmen effektiv zu messen und zu optimieren.

Kostenlos herunterladenTop-10-Strategien um die "OEE" zu verbessern

Nachdem Sie das Formular ausgefüllt und abgeschickt haben, erhalten Sie die Checkliste umgehend per E-Mail.

Fazit

OEE (Overall Equipment Effectiveness) ist mehr als nur eine Kennzahl - es ist ein umfassender Ansatz zur Erreichung von Spitzenleistungen in der Fertigung. Durch die Analyse von Verfügbarkeit, Leistung und Qualität hilft OEE, Ineffizienzen zu erkennen, Verschwendung zu beseitigen und die Produktivität zu maximieren. In der heutigen wettbewerbsorientierten und technologiegesteuerten Fertigungslandschaft ist die Nutzung der OEE von entscheidender Bedeutung, um die Nase vorn zu haben. OEE wird unter Berücksichtigung von Anlagenleistung, Verfügbarkeit und Qualität berechnet und kann helfen, die OEE zu messen, um den Gesamtbetrieb und die Leistungskennzahl zu verbessern. Ein OEE-Wert von 100 steht für eine perfekte Produktion, bei der die Anlagen mit voller Kapazität und ohne Ausfallzeiten oder Defekte arbeiten. Durch die Behebung der sechs großen Verluste Anlagenausfälle, Rüst- und Anpassungszeit, Leerlauf und kleinere Stillstände, verringerte Geschwindigkeit, Prozessfehler und verringerte Ausbeute können Hersteller ihre Fertigungsproduktivität erheblich verbessern und so schnell wie möglich höhere OEE-Werte erreichen und die Effektivität steigern.

Wir bei BeeWaTec verstehen die Herausforderungen, denen sich Hersteller bei der Optimierung ihrer Abläufe gegenübersehen. Unsere innovativen Lösungen, von schlanken Fertigungssystemen bis hin zu Smart Factory-Technologien, sollen Unternehmen dabei helfen, die OEE-Überwachung zu verbessern und ihr volles Potenzial auszuschöpfen. Indem wir uns auf maßgeschneiderte Strategien konzentrieren, die Ausfallzeiten, Ineffizienzen und Qualitätsprobleme angehen, ermöglichen wir unseren Partnern ein nachhaltiges Wachstum und eine Verbesserung der Gesamtbetriebsleistung sowie eine Verbesserung der Anlagen.

Ganz gleich, ob Sie Ihre Reise mit OEE gerade erst beginnen oder die nächste Stufe erreichen wollen, BeeWaTec unterstützt Sie bei jedem Schritt auf diesem Weg. Setzen Sie sich noch heute mit uns in Verbindung, um zu erfahren, wie wir Ihre Fertigungsprozesse umgestalten und eine unvergleichliche Effizienz und Gesamteffektivität erzielen können.

Erforschen Sie OEE zur Optimierung der Lagerlogistik

Mit unserem Baukastensystem können Sie jede Lösung umsetzen, die Sie benötigen. Entdecken Sie Ihre Möglichkeiten, bestehende Lösungen oder bauen Sie Ihr eigenes Materialflusssystem mit BEEVisio in 3D.

Sie müssen den Kostendruck im Unternehmen meistern?

Gemeinsam mit unserem Partner b-k-p Consulting zeigen wir Ihnen den Weg zu schlanken Prozessen und echten Werten für Ihre Kunden. Im Fokus:

- Wertstrom analysieren

- Verschwendungen eliminieren

- Material- und Informationsfluss nach den Lean Prinzipien gestalten

- "Lean" als Kultur etablieren und nachhaltig schlank & agil bleiben

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)